Contribute to customers

with various solutions of JTEKT Group

We will be your power with our

comprehensive strength.

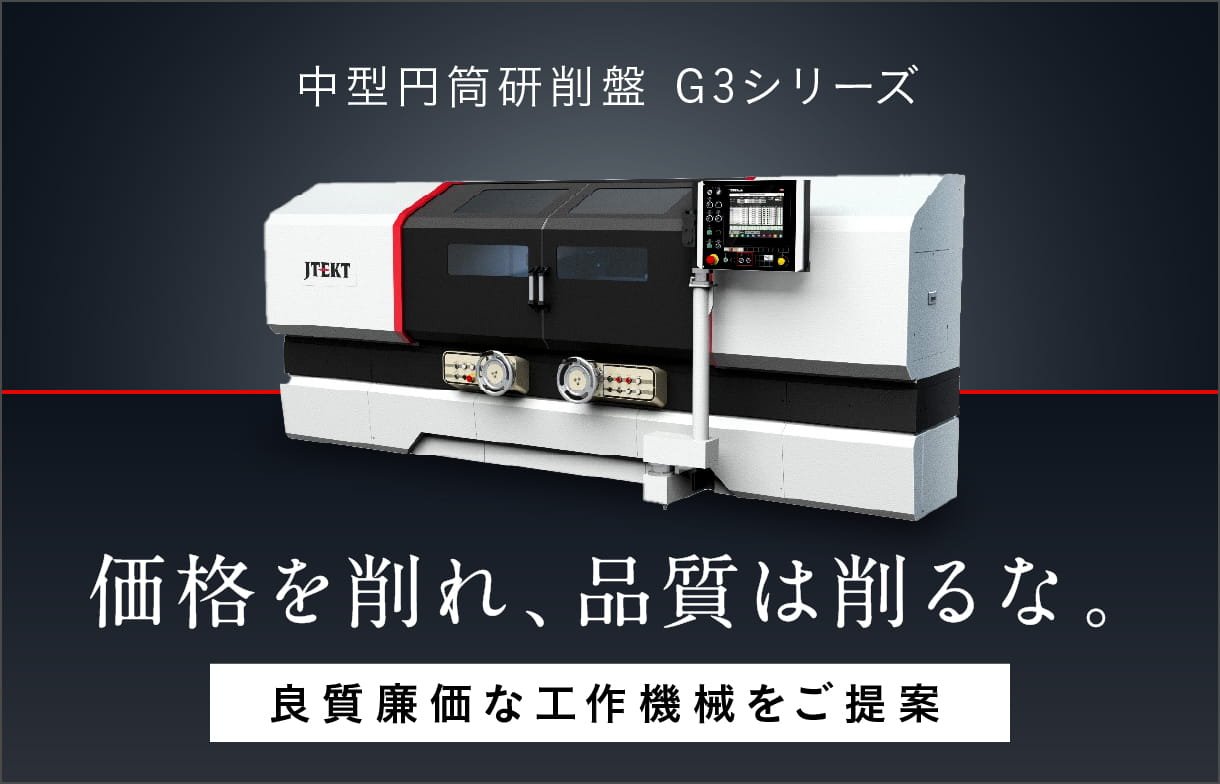

社会のニーズが高度化、多様化していく中において、

私たちは、お客様のものづくりを躍動させる新たな力を、

お客様と共に生み出し、お客様と共に育み、解決法を提案し続ける。

No.1 & Only Oneの技術・知識・経験その全てを集約し、

ワンチーム“One! JTEKT”として、

お客様一人ひとりの課題に向き合っていく。

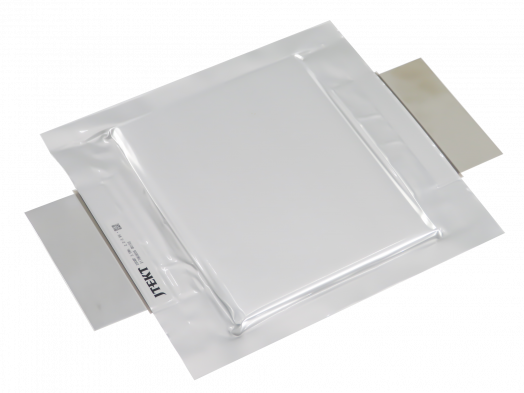

この美しく多様でかけがえのない地球を次世代へ。

JTEKT GROUPの持てるすべてをひとつにし、

これまで以上に技術を高め、

なにより自然を愛し、未来をより豊かで確かなものにするために、

私たちは行動します。