- JTEKT TOP

- JTEKT STORIES

- 「門外漢」が壊した電池業界の常識 ~高耐熱リチウムイオンキャ...

JTEKT

STORIES

「門外漢」が壊した電池業界の常識

~高耐熱リチウムイオンキャパシタの開発~

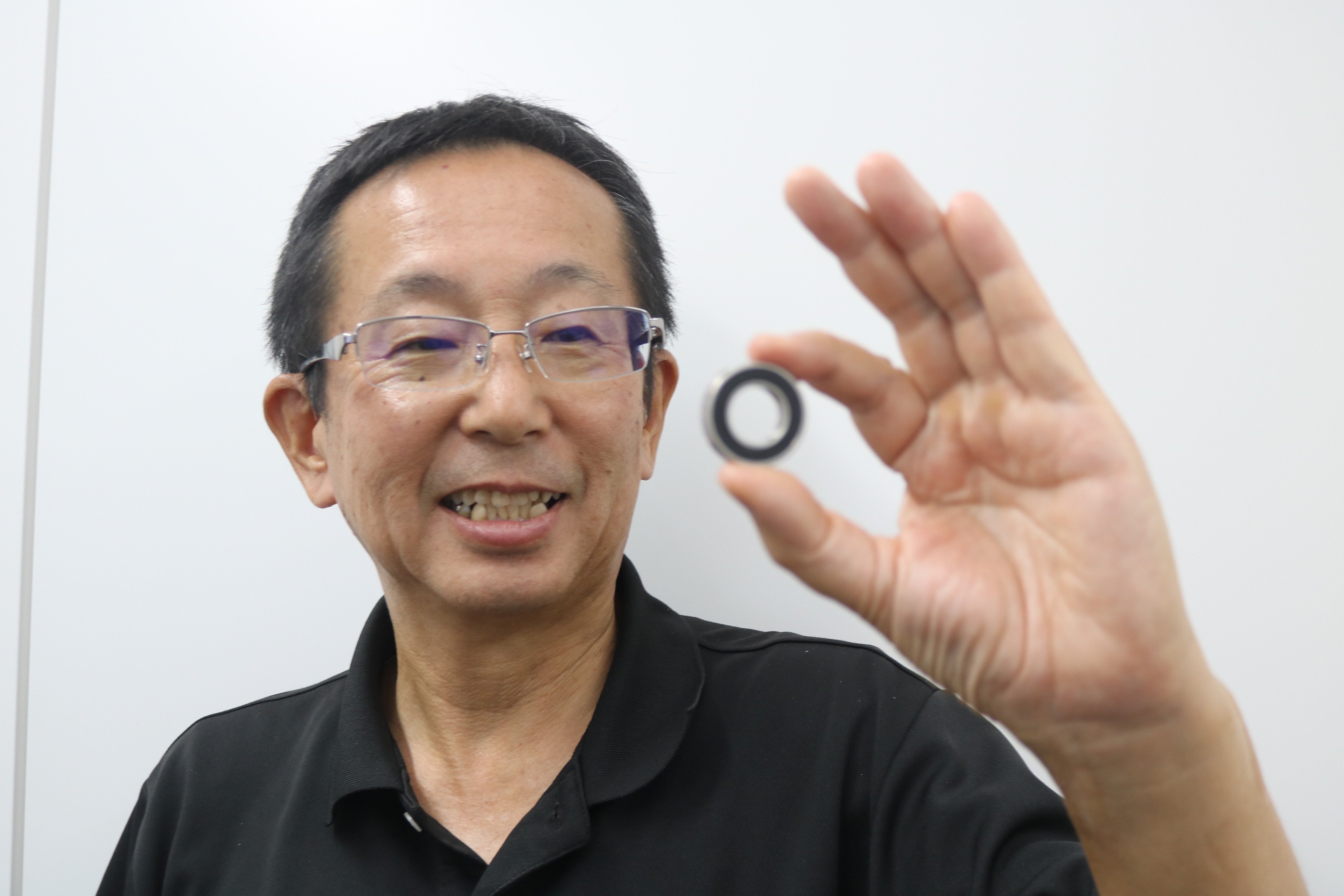

三尾 巧美(蓄電デバイス事業部 部長)

西 幸二 (蓄電デバイス事業部主席プロフェッショナル)

Interview

ジェイテクト・ストーリーズでは、製品開発や事業活動における「秘話」をテーマにした連載をスタートします。

今回取り上げるのは、蓄電デバイス領域におけるジェイテクトのNo.1 & Only One製品「高耐熱リチウムイオンキャパシタ」とその開発者たちです。当社において開発への取り組みが始まったのは2012年。先駆けとなる他社製品の発表から5年以上遅れてスタートを切りました。「業界最後発」の挑戦には、社内の一部から疑問の声が上がったことも。逆風の中、唯一無二の性能を誇る逸品を生み出した背景に迫ります。

Main Theme

リチウムイオンキャパシタ

鉛蓄電池やコンデンサと同じ蓄電デバイス(二次電池)の一種です。大容量の電気を貯め込めるリチウムイオン電池などと比べて蓄電容量は10分の1程度であるものの、約10倍の大電流を充放電できるのが最大の特長。自動車の補助電源や大きな出力を必要とする医療機器など、多様な用途・場面で使用されています。

ジェイテクトが2019年に量産を開始した「高耐熱リチウムイオンキャパシタ」は、世界で初めて-40℃~85℃の使用温度範囲をクリアしました。他社従来品が-30℃~70℃程度の性能幅に留まる中、電圧を調整すれば100℃の環境でも稼働可能な耐熱性能と耐久性は業界随一を誇ります。

常識覆す挑戦 "沸騰動画"で度肝抜く

キャパシタ開発に懐疑的だった役員の度肝を抜いた検証動画がある。

グラグラと煮え立つガラス製の電気ポットの周りで、「8」の字に組まれたコース上を走り回るミニカー。その動力となる電源は、ポットに放り込まれたプロトタイプの高耐熱リチウムイオンキャパシタだ。

「これ、水にドライアイスを入れているんだろう?」

激しく泡を立てる熱湯の中でキャパシタが機能するはずがない―。モニターを横目に、自動車メーカー出身で電池技術に精通する役員が「フェイク動画だ」と言わんばかりの疑義を唱える。

「8年前、2015年くらいのことですかね」。開発の中心を担った三尾巧美(43歳、現・蓄電デバイス事業部 部長)は、その光景を今でもはっきりと覚えている。

世界初の耐熱性能実現に成功した5人のプロジェクトメンバーの中に、当初から蓄電池領域を専門とした技術者は一人もいなかった。カギとなったのは、それぞれの経験を信じ、「業界の常識」を常識と思わない"門外漢"の発想だった。

沸騰した熱湯の中でも高耐熱リチウムイオンキャパシタが機能することを証明する検証動画

工作機械事業で積み上げた電池製造装置の知見がキーに

「根拠はないけど自信とやる気はあった。『ニーズはあるからとにかくやってみよう』って、そういう感じ」。当時の三尾の直属の上司で、高耐熱リチウムイオンキャパシタ開発の音頭をとった西幸二(59歳、現・蓄電デバイス事業部主席プロフェッショナル)は、取り組みが始まった2012年当時を笑って振り返る。

挑戦の下地となったのは、2009年に始まったある工作機械関連事業だった。自動車メーカーが内製する、ハイブリッド自動車向け電池の製造設備を手掛けるプロジェクトで、西や三尾の所属していた材料技術研究部(現・材料研究部)と工作機械部門、生技開発部門が横断して携わる大型案件。2012年は受注に向けた筋道が立ち、プロジェクトに一段落がついたタイミングだった。

西が現在所属する「蓄電デバイス事業部」は影も形もない時代。電池そのものの研究開発・製造に関連する事業は社内に何一つなかったが、「電池製造装置への知見がある程度積み重なっていた。これを何かに生かせないか、と。幸い、充放電の試験をする装置とか、電池製造装置のプロジェクトのためにそろえた使えそうな設備も手元にあった」。

単純な電池づくりは先行する企業の特許ライセンスによる制限が厳しく、後発ではあまりに分が悪い。どうしたものか―。思案を巡らせる西の脳裏に、かつて電子技術部の部長から投げかけられた相談がよみがえった。

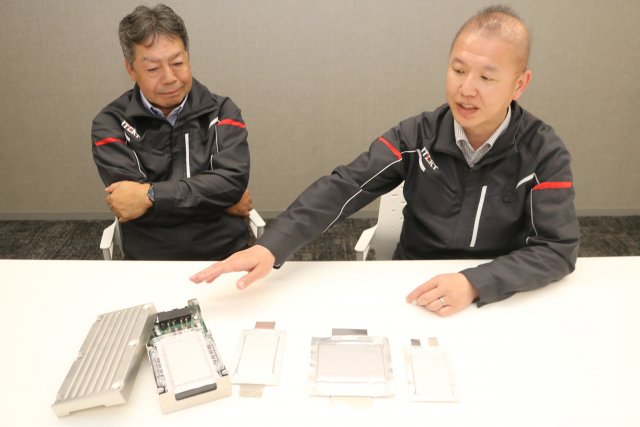

西幸二(にし・こうじ)

西幸二(にし・こうじ)

蓄電デバイス事業部主席プロフェッショナル

1963年生まれ、愛知県名古屋市北区出身。1989年、電気機器製造企業からの転職で豊田工機(ジェイテクトの前身企業の一つ)に入社。工作機械の研削砥石開発に携わった後、一貫して材料研究分野での研究に従事。高耐熱リチウムイオンキャパシタ開発の発起人で、チームリーダーとしてプロジェクトを率いた。蓄電デバイス事業部 部長などを歴任し、2023年2月から現職

自動車事業に求められた耐熱性 「できないはずがない」

「大型SUV用電動パワーステアリングの高出力化にキャパシタを使いたい。安くて低温でも高温でも使えるものをつくれないか。どこの会社にお願いしてもやってくれないし、できないと言うんだ」。

懇意の電子技術部長からそんな嘆きを聞いたのが2007年ごろ。何の知見もなかった当時の西は「いやいや、そんなことないでしょう」とお茶を濁すしかなかったが、状況は変わった。

求められる使用温度範囲は、自動車の車室内に使用する部品の基準値となる-40℃~85℃。リチウムイオンキャパシタの源流となる製品が市場に登場した2005年ごろから、その基準を満たす製品は一つも現れていなかった。

特に大きな課題となったのは耐熱性だ。リチウムイオンキャパシタに限らず、電池・キャパシタの多くは車室内温度の上限値に耐えられない。当時の特許調査の結果を見ても、耐熱性を高めようという電池業界全体のトレンドはあったものの、十分な耐熱性能を生み出す技術は存在していなかった。

対策として冷却装置を合わせて搭載するか、温度上昇が緩やかな涼しい場所を選んで設置することが当たり前になっていた。裏を返せば、耐熱性さえクリアできれば冷却装置分の小型・軽量化が可能になる。冷却に必要な電力消費も抑えられる。開発に挑む意味は大きかった。

自動車メーカーへの2年間の出向を終えてジェイテクトに戻ってきたばかりの三尾は西のアイデアを聞くと、「やりましょう。できないはずがないんだから」と二つ返事で身を乗り出した。材料技術研究部の技術者である西と、その部下4人による挑戦が始まった。

三尾巧美(みお・たくみ)

蓄電デバイス事業部 部長

1979年生まれ、愛知県海部郡大治町出身。2004年、豊田工機に入社し、材料技術研究部で表面改質やコーティング、洗浄、接着、非鉄材料、電子材料の研究に従事。自動車メーカーへの2年間の出向をへて、高耐熱リチウムキャパシタの開発に携わる。2023年2月から現職

"門外漢"の知見と直感が生み出すブレイクスルー

ただ、「客観的にみたら、野のものとも山のものともわからない研究。そもそも社内でキャパシタという言葉がわかる人自体があまりいなかった」(三尾)という状況では、プロジェクトの立ち上げを上申することすらかなわない。メンバーは通常業務の合間をぬって、「秘密裡に机の下で」(西)リチウムイオンキャパシタの構造や設計手法を理解するための実験を続け、2012年末にはLED電球を光らせる程度の試作品を完成させた。

電池業界が匙を投げた難題への挑戦に難色を示す向きもある中、翌2013年には社内で正式にプロジェクトが発足。研究も本格化し、リチウムイオンキャパシタに欠かせない電解液の改良に活路を見いだした。

電解液の高温での熱分解や沸騰、低温での凍結を防ぐため、その構成材料や配合比を一から見直して独自の電解液をつくることには成功した。しかし、実際に充放電すると、なぜか耐熱性能は改善しない。理想と現実がかみ合わない状況に、一部の上司から「お前たちは噓つきだ」となじられたこともあった。

難局で支えとなったのは、メンバーそれぞれのキャリアに基づく経験値への自信と、技術者としての直感だった。三尾は当時の思いを回想する。

「それまで自動車関係の材料研究にも携わってきた中で、(電池やキャパシタが)85℃程度の温度に耐えられないという話に違和感があった。最大125℃というエンジンルーム内の過酷な温度環境で使用可能な樹脂材料もあるんだから、85℃ぐらい達成できないはずがないだろう、って」。

独自の電解液を機能させるために必要なことは何か。雲をつかむような事象の原因を探る上で役立ったのが、特に西が長く携わってきた「不具合対応」の経験だったという。

開発品を前に、当時の困難を振り返る西と三尾

「トラブル対応」と「カイゼン」がイノベーションの源泉に

ジェイテクトの前身の一つである豊田工機時代から材料研究の分野で研さんを積み、工作機械から軸受、自動車部品など多岐にわたる製品の研究開発時における「不具合」に向き合ってきた西は言う。

「壊れるはずのない樹脂部品が破損してしまう、じゃあその原因は何なのか。強力に接着したはずの磁石が剥がれ、モーターが動作しなくなる。なぜなのか。『どうしてそうなる?』ということが表面の事象から全く見えてこない事態の対応を、何回も何年もやってきた。その経験は間違いなく生きたと思う」。

「今日、明日で結果を求められることもあった」という重責の中で進めてきたのは、データを分析し、仮説を立て、可能性を一つずつ検証していく作業。キャパシタづくりでもやることは同じだった。

西は「自分たちにとって専門外の分野だったからこそ、電池を専門とする企業では絶対思いつかないようなことまで試せた」と胸を張る。キャパシタ開発に携わるまでは、2~3年ごとに研究対象が変わる流動的なキャリアを送ってきた三尾も「どうなんだろうと思った時期もあったけど、結果としていろいろなことをやってきた経験が大きかった」と多角的な視点が強みとなったことを認める。

さまざまな要素の改良がかみ合った結果として実現した高耐熱化だが、そのうちの一つに挙げられるのが電解液と電極の組み合わせの再検討だった。電極の材料まで見直すなどの工夫をこらし、2013年末には85℃に耐えうるリチウムイオンキャパシタの開発に成功。「耐熱化さえ済ませれば、あとは調整程度だった」(西)という極低温への対応も1年もかからずに完了した。2014年の年末のことだった。

極低温下での出力を証明する検証動画

量産、そして次のステージへ

冒頭の「熱湯動画」を作成した2015年以降、ジェイテクトが蓄電池事業にかけるリソースは一気に増大した。同年夏には西たちのチームにリチウムイオンキャパシタを用いた電動パワーステアリングの高出力化を研究する人員を加える形で、「先行開発センター第6グループ」を設立。「高耐熱リチウムイオンキャパシタ」としての商品化に向けた取り組みが加速していった。2017年9月には満を持して社長直轄の組織「BR蓄電デバイス事業室(21年に蓄電デバイス事業部へ改組)」が立ち上がり、初代室長には西が就任した。

電気自動車や自動運転技術の普及が進む昨今、バックアップ電源としての需要も大きい。2019年に量産がスタートし、競技用車両やドローンなど新たなモビリティでの活躍も見込まれている。

よりコストを抑え、出力も向上させた「第二世代」の高耐熱リチウムイオンキャパシタの準備も進む。2023年2月、西の後を継ぎ蓄電デバイス事業部長に就任した三尾は「ジェイテクトが『新しいものがでてくることが当たり前の会社』として成長していくために、先陣を切っていくのが自分たちの事業だと思う。キャパシタをさらに良いものしていきたい」と意気込む。

工作機械、ベアリング、自動車部品に続く4本目の柱となる事業へ。

「ジェイテクトを『メカ(機械)だけの会社』だと思っている人たちの認識を変えたい」。

新たな「常識」を変える挑戦は、もう始まっている。

(文中、敬称略)

高耐熱リチウムイオンキャパシタが搭載された水素燃料電池ドローン(左)(ロボデックス社提供)と

日野チームスガワラのダカールラリー参戦車両(右)(日野自動車提供)