低炭素社会の構築

2020年10月、日本政府が「2050年カーボンニュートラル、 脱炭素社会の実現を目指す」ことを宣言。また、2021年にイギリスのグラスゴーで開催されたCOP26においては、気温上昇を産業革命より1.5℃未満とする目標が正式に合意され、カーボンニュートラルの実現に向けた取組みが加速する1年となりました。

ジェイテクトでは地球温暖化を防止し、気候変動による様々な影響を軽減するためグループ全体で2035年の生産におけるCO2のカーボンニュートラル達成に向け、事業活動に伴うエネルギー使用量を極小化し、製品の設計から納入までの全プロセスにわたる省エネ化や物流改善、再生可能エネルギーの利用促進を推進して参ります。

主要な2022年度実績

2025年環境行動計画/2022年度活動実績

[ ]2013年比

| 区分 | 取組み項目 | 目標・取組み方針 | 2022年度活動実績 | 評価 | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| CO2排出量の削減 | (1)生産・物流活動におけるCO2の削減 ・グローバルなCO2の削減 ・物流改善によるCO2の削減 |

《生産》 ①工場の日常改善活動によるCO2削減活動の推進 (生産性向上の追及、高効率機器採用、省エネ診断等の取組みを展開) ②生産技術革新による低CO2生産技術の開発・導入

|

|

◯ | |||||||||||||||

| 《物流》 物流効率の向上および燃費向上によるCO2排出量削減

|

|

||||||||||||||||||

| (2)再生可能エネルギーの推進 | 各地区、各地域の特性を考慮した再生可能エネルギーを推進

|

|

|||||||||||||||||

TOPIC

GXリーグへの参加

ジェイテクトは、 経済産業省が公表した「GX(グリーントランスフォーメーション)リーグ基本構想※」に基づき設置された「GXリーグ」に参画致しました。 当社では、カーボンニュートラル達成は環境への貢献に留まらず、競争力を高める成長機会と捉え、積極的に推進しています。この取組み姿勢は、カーボンニュートラルの早期達成によって、自社だけでなくステークホルダーも含めた経済社会システム全体の変革を牽引していくという、GXリーグ基本構想の趣旨と合致していると捉え、2022年3月に賛同を表明し、これに続いて同リーグに正式に参画することを決定しました。 ※経済産業省が、カーボンニュートラルへの取組みを通じて経済社会システム全体を変革させる、GX(グリーントランスフォーメーション)に積極的に取組む企業群を募り、官・学・金で協力と議論をし、新たな市場創造のための実践を行う場として構想したもの。

カーボンプライシングの取組み

カーボンプライシングとは、炭素税や排出量取引などにより炭素に価格を付けることで、CO2の排出削減に対する経済的インセンティブを創り出し、気候変動への対応を促すことを目的とする制度です。

ジェイテクトでは、インターナルカーボンブライシングとして、新規設備を導入する際、稟議書に設備のエネルギー使用量と製品1個あたりのCO2排出量を記載した「エコシート」を添付しています。 これにより、従来設備と比較して、新設・開発機の場合は製品1個あたりのCO2原単位を大幅に削減するよう投資判断の基準を設定し、運用しています。

また、排出量削減活動への投資を促進するため、投資の判断基準を緩和し、積極的な投資を促すため、省エネルギー投資に関しては、投資回収年数を4年に拡大し、CO2排出量の削減に繋げています。

工場日常改善の取組み

生産におけるCO2排出量削減

●単独

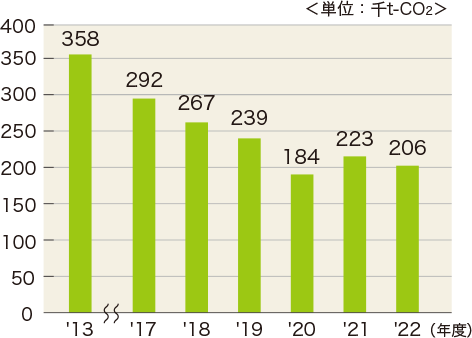

ジェイテクトでは、CO2総排出量を2025年度までに2013年度比で35%、2030年度までに60%削減するチャレンジ目標を設定し活動を推進しています。

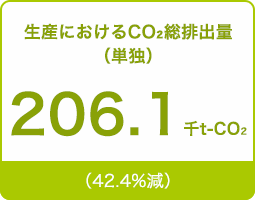

2022年度のCO2総排出量は206.1千t-CO2で2013年度比42.4%削減し、2022年度目標を達成することができました。

またエネルギーの使用の合理化等に関する法律(以下、省エネ法)に基づく2022年度の事業者クラス分け評価制度では、2017年度以降継続して、最高のSクラスに評価されています。

| CO2総排出量※1 | 206.1千t-CO2(42.4%減) |

|---|

※1:購入電力会社毎の年度別の実換算係数(マーケットベース)を用いて算出

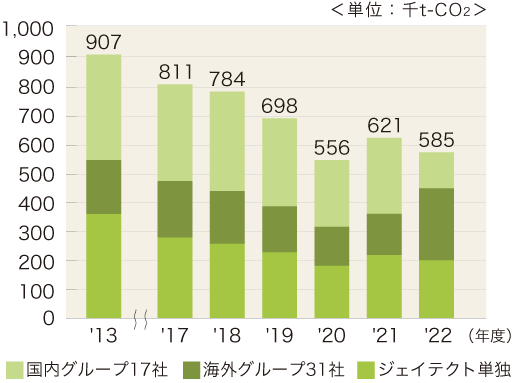

生産におけるCO2総排出量

●グローバル

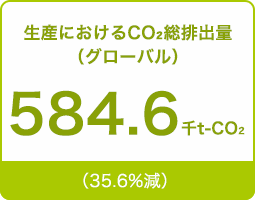

ジェイテクトでは、国内外のグループ会社も含めたCO2排出量削減に取組んでいます。2022年度のCO2総排出量は2013年度比で35.6%削減し、2025年のチャレンジ目標(▲35%)を前倒しで達成することができました。

| グローバルCO2総排出量 | 584.6千t-CO2(35.6%減) |

|---|

グローバルCO2総排出量

「環境チャレンジ2050」実現への取組み

ジェイテクトでは、「環境チャレンジ2050」に掲げた目標に向けて、「2025年環境行動計画」に基づき、各種省エネ対策を推進しています。

1.エアミニマム活動

ジェイテクトでは、生産工程におけるエア使用量の削減を重点取組みとして推進しています。

「エア使用量の極小化」に向けて、2022年度をスタートの年として位置づけ、2030年度に2013年度比▲60%を目標に2025年度のマイルストーン目標を設定しました。(必達目標:2013年度比▲28%、チャレンジ目標:2021年度比▲50%)

この目標の達成に向けて、「エアミニマムワーキンググループ」を新たに立上げ、全社一体となり、取組みを進めて参ります。

先ず2022年度から2023年度にかけてはエアを「つかう」側面に注力し、エア漏れの撲滅とエアブロー時間の短縮、エアブローの廃止に取組みます。

主な実施内容

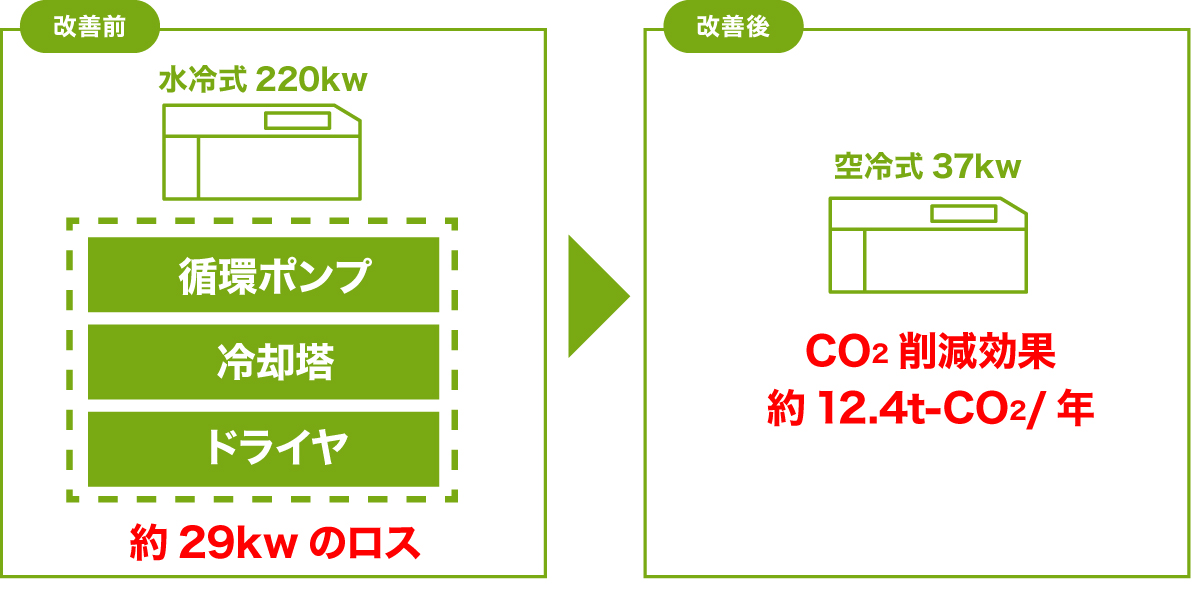

(1)休日用コンプレッサーの設置 <ジェイテクト刈谷工場>

休日の低稼働時はエアー必要量が水冷式コンプレッサーのInv制御を下回っていた為、空冷式小型コンプレッサーを導入することで、水冷式コンプレッサーを停止し省エネを図りました。

(2)エア漏れ撲滅活動 <ジェイテクト全体>

ジェイテクトでは、エア漏れ調査カメラによる「エア漏れ撲滅活動」を推進しています。

22年度からの調査で2,500箇所以上のエア漏れを発見し、100%対策完了に向けて、修繕を進めております。

23年度からは国内グループ会社にもカメラの貸出を開始し、ジェイテクトグループ全体でエアの無駄遣いを徹底的に削減して参ります。

エア漏れ調査カメラによる「エア漏れ撲滅活動」の様子

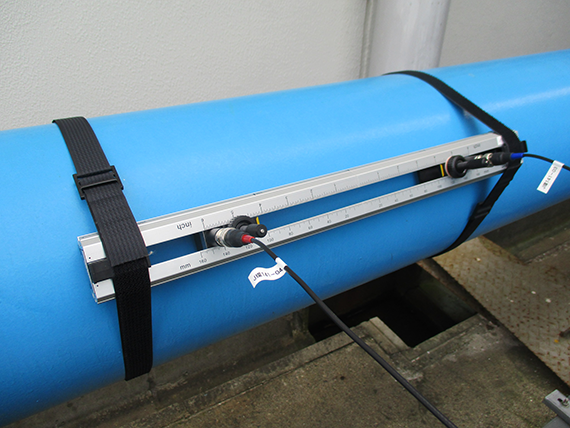

2.省エネ診断

2022年度は、新たな省エネアイテムの創出や省エネ診断技術者のレベルアップを図るために、社内診断チームにより四国工場並びに国内グループ会社であるジェイテクトサープレット株式会社の診断を実施しました。

診断により創出されたアイテムは全工場に横展開され、省エネ活動推進に貢献しています。

2023年度も引き続き社内診断チームにて社内および国内グループ会社の診断を実施する予定です。

超音波流量計による冷却水の流量測定

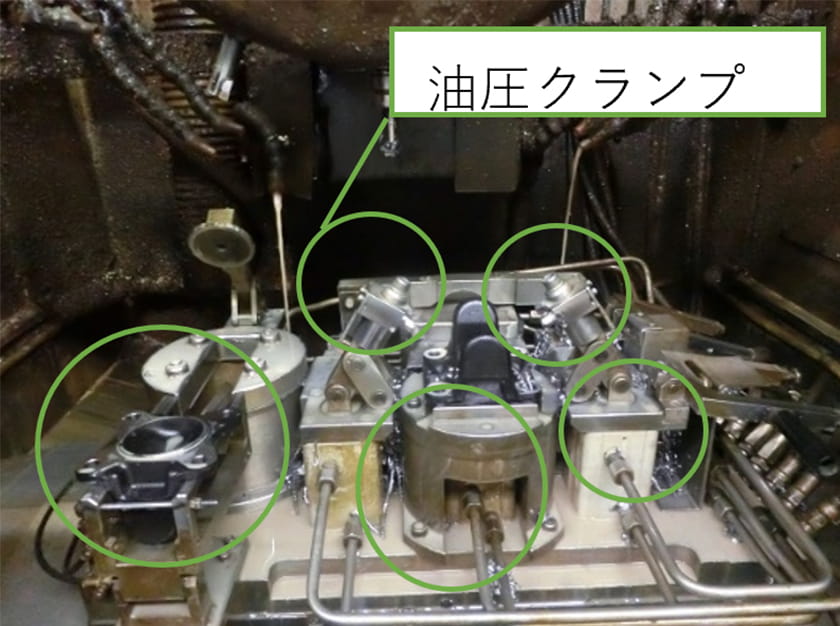

改善事例:羽村工場

改善前

サイクル中は油圧でクランプし、常に圧力がかかった状態で油圧モーターも1500rpmで回転していた。

さらに、サイクルタイムは102.8secと長く、2台で交互にサイクル稼働を行っていた。

改善後

インバーター、圧力スイッチ搭載の油圧ユニットに変更。(トヨパックECOⅡ ジェイテクトフルードパワー製)

サイクル起動後5秒でクランプし保持状態になり、次の動作(アンクランプ)まで、モーターの回転数を750rpmまで下げることが出来る。

⇒消費電力:年間7,450Kwの削減(\149,000相当)

休憩時等にも回転数を下げることが出来、更なる省エネを実施。

再生可能エネルギーの導入

2022年度は、日本・海外の全15拠点で計13.7MWの太陽光発電システムを導入し、年間約5,600tのCO2排出量を削減しました。

これにより再生可能エネルギーの導入量は、ジェイテクト単体では5.12MW、グループ全体では32.5MWと昨年度比で1.7倍の大幅な増加となりました。

今後もCO2排出量の削減を目的に、2030年にジェイテクト単体で25%以上、グループ全体で20%以上の再エネ導入率※を目指して積極的に取組んでいきます。

※再エネ導入率=再エネ電力量/全電力使用量

主な実施内容

ジェイテクト:刈谷工場

国内グループ会社:ジェイテクトエレクトロニクス株式会社

海外グループ会社:JSSX(中国)、JTRE(ベルギー)

ジェイテクト刈谷工場では2022年度に、799kWの太陽光発電システムを導入しました。

国内グループ会社のジェイテクトエレクトロニクスでは230KW 、中国の海外グループ会社JSSXでは3020KWの太陽光発電システムを、ベルギーの海外グループ会社JTREでは風力発電システムを導入。

今後も環境負荷が少ない再生可能エネルギーの導入に取組み、自然と調和する工場づくりを進めていきます。

ジェイテクト刈谷工場

ジェイテクトエレクトロニクス

JSSX(中国)

JTRE(ベルギー)

生産技術革新によるCO2削減の取組み

2035年カーボンニュートラル達成に向けて、生産技術の取組みとして22年度は1,598tのCO2排出量を削減しました。

生産技術のカーボンニュートラル活動として、大きく3つの取組みを行っています。

①地道な改善活動

CT短縮、からくり導入、待機時停止、エアーmin化、ダウンサイジング、インバータ化などの生産のムダゼロを追求する活動

②生技要素開発

素形材、熱処理、加工、組立と工程スルーで考え、設備・工法の高効率・高能率化、省機省工程を実現する要素技術開発

③カーボンニュートラル革新開発

画期的な削減を目指して、ガス⇨電気⇨水素などのエネルギー置換・回収の革新技術開発

これらの取組みの中で、今回は多くのエネルギーを使う熱処理炉のカーボンニュートラルに向けた取組み事例を紹介いたします。

熱処理炉のCO2削減の取組み

背景・目的

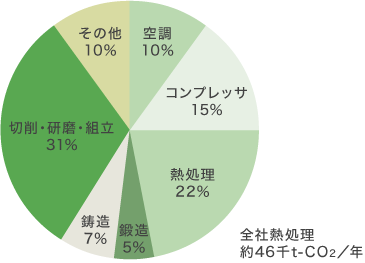

ジェイテクトでは全工程に占める熱処理工程のCO2排出量割合(図1)はおよそ22%と非常に高くなっており、その中でも熱処理炉の省エネルギ対策が急務です。

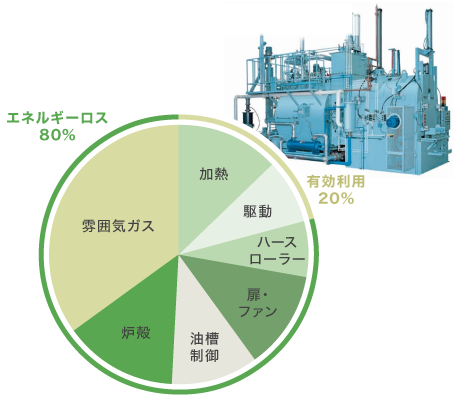

一般的な熱処理炉であるバッチ炉では、熱処理に必要な製品の加熱や搬送などに使われるエネルギは投入エネルギ(図2)のわずか20%程度で、残り80%はエネルギロスとなっています。

今回、これらのエネルギロスの中でも大きな割合を占める、i炉殻からの放散熱量、ii焼入油の温度制御、iii雰囲気ガスの生成・加熱について着目し、それぞれに対応する省エネルギ技術を開発・実機検証を行いました。

図1. ジェイテクト国内工場CO2排出量内訳

図2. バッチ炉エネルギ消費量内訳

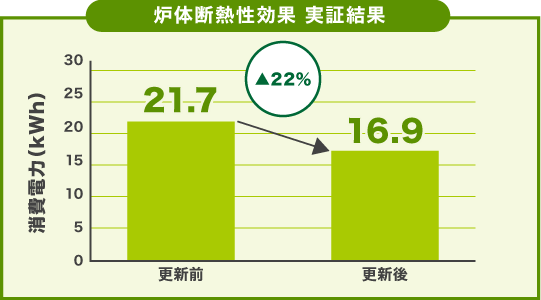

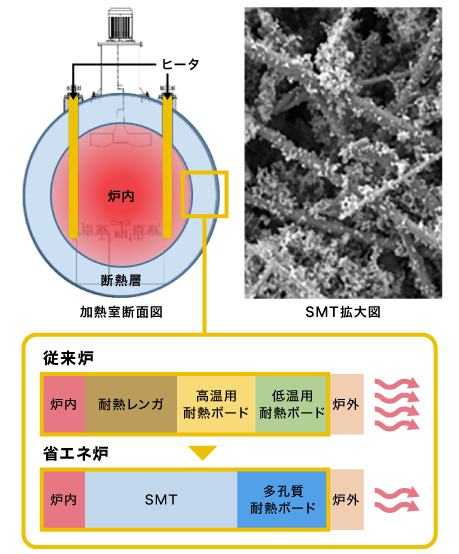

i 炉体断熱性の向上

炉殻からの放散熱量を削減するため、炉体の断熱構造の見直しを図りました。

従来のガス浸炭炉は、炉内側から外側に向けて断熱レンガ→断熱ボードA→断熱ボードBという構造になっています(図3)

一方、省エネ炉では断熱性向上のため、高断熱性能を有するスーパーモルダサーム (以下、SMT)を高温側である炉内部最表面に配置し、低温側の炉外側最表面には多孔質断熱ボードを配置した構造としています(図3)

SMTは主成分がセラミックファイバーで微粒子を配合・分散・吸着した断熱材であり、高温領域で優れた断熱性能を有するため、炉内部の最表面に配置することで炉体からの放散熱量の大きな削減ができます。

実証結果(バッチ炉O/H更新)は、更新前が21.7kWhに対して、更新後が16.9kWhとなり放散熱量を4.8kWh(▲22%)削減できました。

図3. 省エネ炉の断熱構造

ii 焼入れ油温度制御方法の最適化

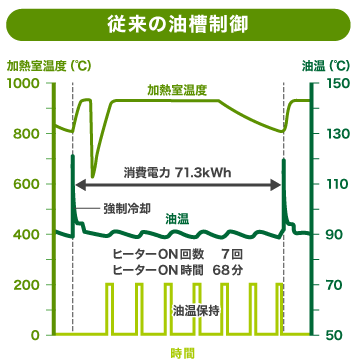

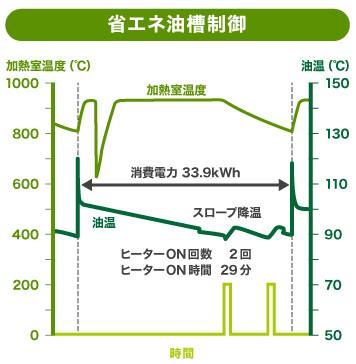

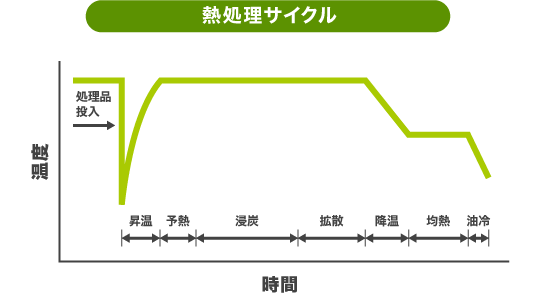

熱処理炉における一連の工程と焼入油温度の制御方法を示します(図4)

熱処理の油冷工程では、加熱された製品が焼入れされて、焼入油の温度が10~20℃程度上昇します。そのため、次の焼入れ処理までに設定温度に冷却する必要があります。 従来の焼入油温度の制御方法は、焼入時に上昇した温度を早いタイミングで熱交換器を使って強制的に冷却しています。そして、設定温度に到達すると、温度保持のためヒータのオン・オフを繰り返し、多くの電力を消費していました。

そこで、早いタイミングでの強制的な焼入れ油の冷却方法を見直し、次の焼入タイミングまでに徐々に冷却するように制御方法を最適化しました。

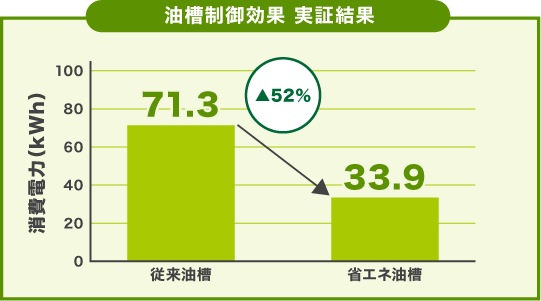

制御方法の変更により、ヒータONが7回(68分)⇒2回(29分)に減少し、消費電力は71.3kWhが37.4kWhと33.9kWh(▲52%)となりました。

図4. 焼入油温度制御最適化による省エネ効果

iii 雰囲気ガスの削減

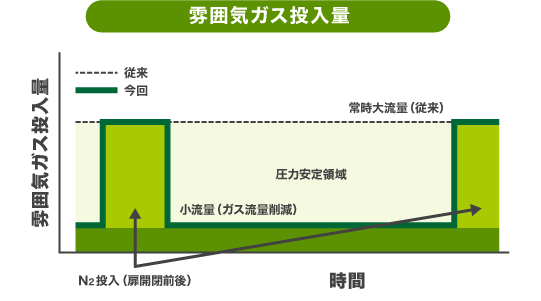

熱処理パターンと雰囲気ガスの関係を示します(図5) 浸炭処理では雰囲気ガスとして使われる変成ガスを変成炉で生成しており、この変成ガスは熱処理炉に常時一定流量を導入するのが一般的です。

熱処理炉では製品の投入・排出などのタイミングで炉内扉が開閉し、扉の開閉タイミングで加熱炉内の圧力及び焼入油槽内の圧力が大きく変動します。

このように圧力が大きく変動するタイミングで炉内、油槽内が負圧になると未燃焼エアーを吸い込み爆燃のリスクとなります。そのため、炉内が負圧にならないように、加熱炉には常時大流量の変成ガスを導入していますが、それ以外の圧力が安定したタイミングでは過剰な変成ガスの投入となります。

そこで、図に示すように、安定領域では小流量、炉内圧力が乱れるタイミングではN2ガスを追加投入(N2ショット)することで変成ガス削減を図ります。

今回、基礎評価として雰囲気ガスを1/3に削減しても従来同等の熱処理品質が得られることを確認しました。

今後はN2導入量とタイミングの最適化を行い量産展開を目指します。

図5. 熱処理パターンと雰囲気ガス量の関係

物流におけるCO2排出量削減

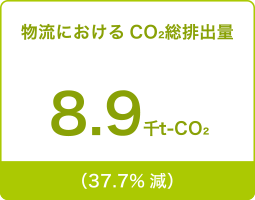

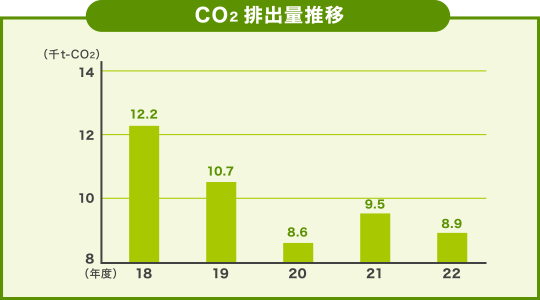

2022年度は、物流業者様の協力による低燃費トラックの導入やドライバーへのエコドライブの協力要請、運送便の統廃合により、CO2排出原単位の改善に繋がりました。

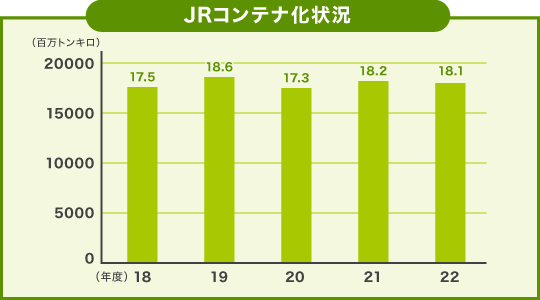

また、JRコンテナ化及びフルトレーラー化による積載率向上・効率化とコロナ禍による荷量減少に伴い、2013年度比で排出量が約25%減少しました。

2023年度は、輸送モードの最適化(鉄道・船等)や積載量変動を見極め、トラック便の改廃推進等で更なる削減に取組み、排出量10.1千tを目標として推進します。

活動内容

物流CO2排出量削減

①運送便の積載効率向上および統廃合、トラック燃費向上やエコドライブを原単位に反映した効果とトラック輸送のJRコンテナ化継続によりCO2排出量の削減を実施しました。

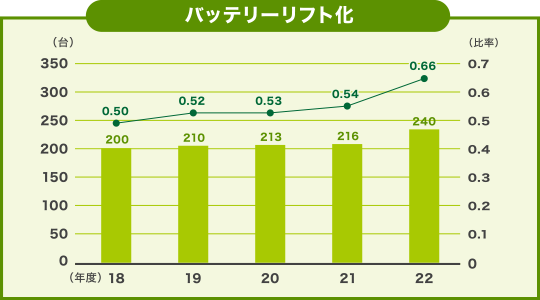

②物流車両(リフト)のバッテリー化を実施

安全・環境対策会議(3回/年 定期的に開催)

2022年度はコロナ禍のため物流業者様とリモート会議にて、燃費向上の活動について横展開しました。