従業員とともに -

安全・衛生面の取り組み

ジェイテクトの基本的な考え方

安全で快適な職場環境づくりを目指して

ジェイテクトでは「全ての災害は必ず防ぐことが出来る」を全社安全衛生理念とし、全従業員が一体となって全員参加の安全衛生活動や快適な職場環境づくりに取り組んでいます。またオールジェイテクトにおいても、安全理念を表したグローバルメッセージ"All for One in Life"を発信し、各地域の法令や業界としての課題を考慮の上、命と健康を中心に置いた活動を通じて災害ゼロ実現を目指しています。

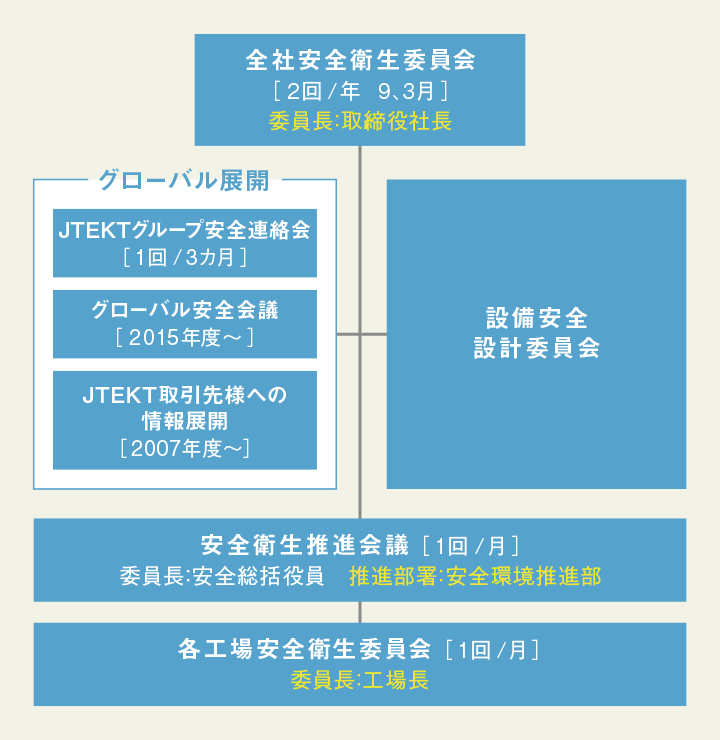

安全・衛生面の推進体制

全従業員が、健康で安全安心で働きやすい快適な職場環境づくりを目指して、取締役社長を委員長とし、経営層を含めた各工場・事業所の安全衛生業務事務局メンバーで構成された全社安全衛生委員会を設け、国内外のグループ会社を含めた安全・衛生の一元管理体制を構築し、One JTEKTのもと安全衛生活動を展開しています。

全社安全衛生委員会は、期央・期末の年2回開催され、安全スコアの振り返りや従業員の声に基づき、安全・衛生・防火に関する方針展開と進捗状況の確認を実施し、その結果は全従業員に展開されています。

全社安全衛生委員会の活動を補う組織として、全社安全衛生推進会議を毎月開催し、安全に関するトップメッセージ、年度方針の進捗状況に加え、災害事例の横展開や再発防止事項の即時展開も行っています。各工場・事業所においては、安全衛生活動指針に基づき、事業所長を委員長にした各安全衛生委員会を設置し、安全衛生活動の実施・確認や、従業員の困りごとなど労使での協議に加え、各工場・事業所の特色に合わせた安全衛生活動や工場長から一般作業者まで参画した安全・衛生パトロールの結果などを報告し、問題点の抽出と改善計画についての対策検討を行っています。

万一、災害が発生した際には、できる限り早く経営層まで情報展開を行うとともに、被災者の救援、職場復帰を支援し、災害の再発防止、未然防止を全力で図っています。

安全・衛生の一元管理体制

2022年度の主な取り組み

[ ジェイテクトの安全活動 ]

<安全人間評価>

ジェイテクト全従業員の一人一人に安全度の評価を通して、その職場や個別の強みと弱みを見える化します。その評価結果をもとに、上司は部下に弱点解消のためにコミュニケーションを図り、安全意識や能力の高い人づくりおよび職場づくりを目指し、災害ゼロに向け取り組んでいます。

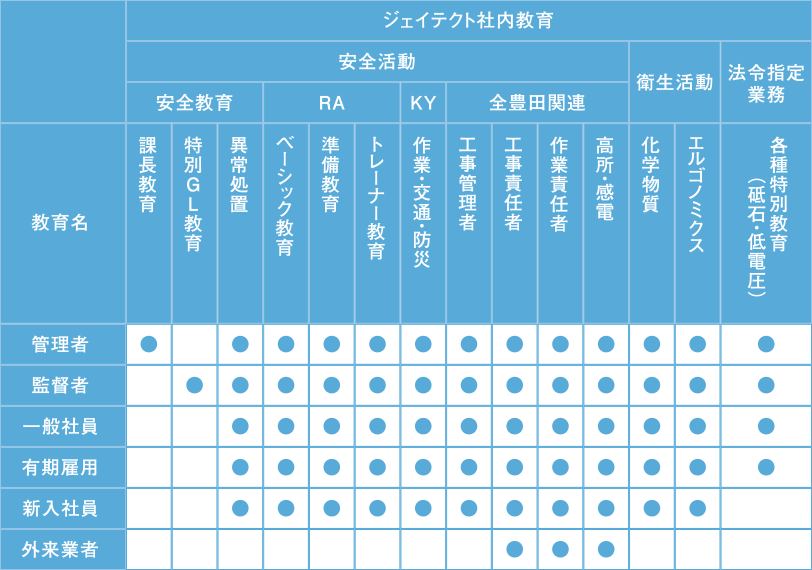

<安全教育の充実>

安全教育や訓練を計画的に進め災害を起こさない人材の育成に努めています。

2022年度の取り組みとして、特に現場のキーマンである監督者と管理者に対しての、新たな教育を増やし、より一層の教育の充実を図っています。

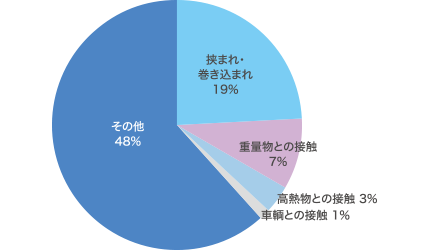

<機械・設備の安全性>

機械や設備の安全性については、これまで取り組んできた、重大な障害となる6点の災害(重点6災害※)の内、「挟まれ巻き込まれ」のリスクがある設備への対策を継続しています。

また、それに加え、他の重点6災害についても大きな課題と捉え、取り組みを進めています。

これまで自職場内での巡視や安全チェックを主として活動しておりましたが、部署間でのクロスチェックを推し進めています。新たな視点を取り入れることで、慣れによる見落としを防ぎ、全体の安全意識の向上を図っています。

22年度 作業別災害状況

※重点6災害:全豊田安全衛生研究会で定めた重大な災害リスクの高い災害の6分類(機械による挟まれ巻き込まれ、重量物との接触、車両との接触、墜落、感電、高熱物との接触)

<個人用保護具について>

保護具についても、全社規程によりガイドラインを定めており、それを基に、各職場にて適切な保護具を選定し、保護メガネ、安全靴、ヘルメット、耐切創手袋など必要に応じて作業者へ着用を指示しています。

<安全文化診断>

安全衛生マネジメントシステムについて、各事業場で厚生省のOSHMS※指針に基づいた運用をしていますが、マネジメントシステムへのレベルアップや、より良い安全文化の醸成のため、意識調査や現場実態評価を主体とした監査「工場安全文化診断」を継続的に実施しています。

※OSHMS:Occupational Safety and Health Management System

<構内外来工事の安全確保>

ジェイテクト構内で行われる外来工事についても、工事の安全を確保するために工事管理者制度を制定し運用するなど、トヨタグループ共通の安全基準に加え、ジェイテクト独自の安全基準を定め、災害の未然防止に努めています。

<人間工学に基づく作業の推進>

人間工学に基づいた作業評価の仕組みを活用し、作業改善を推し進めています。

また、特に手持ち可能な重量については規程で制限を設けていますが、その内容の改善についても取り組んでいます。

<職場環境と化学物質>

全従業員が安全で健康に働ける職場づくりに向け、機械加工に伴い騒音や粉塵が発生する職場や、熱処理工程などの高温になる職場、化学物質を取り扱う高リスク職場などに対して、労働安全衛生に関する法令に基づき年に2回作業環境の測定を実施し、維持、改善の活動を行っています。また、自主的な化学物質の管理に向けた職場体制づくりを行い、健康でいきいきと働ける職場づくりを推進して、従業員の安全と健康を守っていきます。

<グローバルのマネジメントシステム認証状況>

ジェイテクトの国内では、1工場がJISHA方式労働安全衛生マネジメントシステム(OSHMS)適確認定を取得しており、残る工場では労働安全衛生マネジメントシステム(OSHMS)規格を参考にジェイテクト独自の労働安全衛生マネジメントシステムを構築し運用しています。なお国内外のジェイテクトグループにおいては、国内3社でJISHA方式OSHMSの外部認証を、国内1社と海外29工場でISO45001の外部認証を取得しています。

<火災リスク低減活動>

火災が発生し操業に影響が出れば、お客様のみならずサプライチェーン全体に多大な影響を及ぼすため、ジェイテクトでは、可燃物と着火源に着目した防火管理のルールを作り、トヨタグループ内で発生した火災事例の情報共有およびジェイテクトグループ内での横展開・調査を行うことによって、防火対策の向上に取り組んでいます。

<グローバルの取り組み>

各社の安全担当と連携を取り、安全衛生、防火における横串活動を通じ、定期的な会議を行うなど支援を行っています。

中でも、海外については、欧州、北米、中国、アセアンなど、拠点の多い地域では、各地域に統括組織を設け支援の充実を図っています。

主な取り組みとしては、災害の未然防止として、作業の標準化と手順書の作成に取り組んでおり、防火については管理帳票の作成や自己点検の実施といった活動を行っています。

万一、災害や火災発生時にはジェイテクトと報告会を実施し、災害内容についてはグローバル全体での事例共有を実施しています。

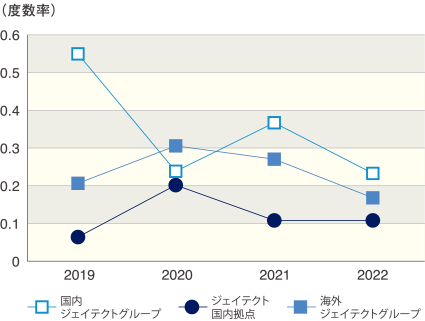

休業災害度数率※

![]()

[ 2023年の取り組みについて ]

<安全教育の充実>

22年度より開始した、管理者、監督者に向けた教育について、内容のブラッシュアップを図ると共に、対象者への展開を行っていきます。

<機械・設備の安全性>

部署間クロスチェックを継続して推し進め、重点6災害をベースに、見逃されがちだったリスクについても取り組みを進めていきます。特に洗い出されたリスクについては、作業者への見える化を第一歩として取り組みを行っていきます。

<安全文化診断>

現在運用している安全文化診断について、改善に取り組みます。より各事業場の課題が明確になるよう、特に弱み(最低評価職場)に着目するよう評価方法の見直しを行うとともに、事業場に対して具体的な提案を行う事で、一層の改善を図っていきます。